האם אתם בכושר טוב?

בואו נדבר קצת על כושר. אל תבהלו, לא נדבר על הכושר האישי שלכם, שאגב, אני בטוחה שהוא יוצא מן הכלל. נדבר על הכושר של התהליכים שלכם. אם כי, יש כאלה שזה מפחיד אותם הרבה יותר. אבל אני מוצאת שמושגים שיכולים להראות מסובכים ומפחידים הופכים להיות פשוטים וברורים ביותר, אם רק נסתכל עליהם מזווית קצת אחרת, יותר מוכרת ופחות מאיימת.

מהו כושר תהליך ולמה עלינו למדוד אותו? למה הוא בכלל מעניין אותנו?

רבים חושבים: הרי תהליך הוא תהליך, אז איך יכול כושר התהליך להשתנות? הוא לא יושב כל היום מול המחשב, הוא לא מוטרד מתזונה נכונה…

אך האמת היא שזה מה שקורה באופן טבעי, כשלא מתאמצים לשפר, בדיוק כמו בכושר גופני. ומדידה של כושר התהליך יכולה להיות קריטית לאיכות התהליכים שלנו; לכמות החריגות; לזמן ולמאמצים שאנו משקיעים בפעילות מתקנת בלתי יעילה; למורל כל הצוות; ולרווחיות הארגון כולו.

אז ראשית, בואו, כרגיל, ניישר קו לגבי ההבנה של מהו כושר תהליך. נגדיר את המושג.

מהו כושר תהליך?

כושר תהליך הוא היכולת של התהליך לייצר את מה שקבענו במפרט. כלומר, זוהי היכולת של התהליך בכל רגע נתון לספק את הדרישות.

רגע, אבל אם אנחנו מייצרים מוצר בתהליך כלשהו, האם המהנדסים לא קבעו מראש שזה התהליך המתאים?

זהו זה, שלא תמיד, וגם אם כן – זה לא חקוק בסלע, זה משתנה עם הזמן… תהליכים, כידוע, דורשים בקרה, מהסיבה הפשוטה שהם משתנים בעקבות רעשים שונים.

זוכרים את הרעשים שדיברנו עליהם במאמר "חסינות נגד רעש"? כל רעש, כאמור, מגיע באופן בלתי צפוי, למשך זמן בלתי ידוע, ובעוצמה לא ניתנת לחיזוי מראש. וכל רעש משפיע על התהליך, ולכן – על תוצאותיו. הוא משפיע על שני הפרמטרים של התהליך: ממוצע התהליך והפיזור שלו.

על כן ישנם שני מצבים בהם אנו מוכרחים למדוד את כושר התהליך: (1) לפני תחילת הייצור הסדרתי, על מנת לוודא שהתהליך שבחרנו בכלל מסוגל לספק את דרישות התכן; ו-(2) באופן תקופתי וסדיר במהלך ייצור שוטף, על מנת לוודא כי גם כעת כושר תהליך לא השתנה באופן מהותי (שינוי אקראי ולרעה, כמובן, הרי אין לנו כל התנגדות שישתנה לטובה, כל עוד זה עקבי, מבוקר ומכוון).

מדדי כושר תהליך

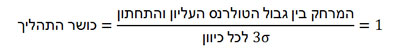

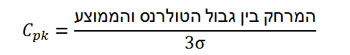

המדד לכושר תהליך הוא Cp או Cpk, כאשר השני לוקח בחשבון גם את ממוצע התהליך, ומאפשר לנו לבחון את מצב כושר התהליך בהתחשב בכל אחד מגבולות הטולרנס, בנפרד.

וכיצד נמדוד את כושר התהליך? וכיצד נחליט מהו כושר תהליך טוב ומתי הוא לא משהו?

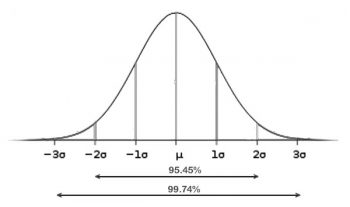

ובכן, עלינו להבין עד כמה כל חלון הטולרנסים מתאים לטווח יכולות הייצור. כלומר, כיצד פעמון הגאוס המוכר לכולנו נכנס לתוך חלון הטולרנסים.

פעמון גאוס, או בשם הרשמי שלו העקומה של ההתפלגות הנורמלית, נקבע על ידי שני פרמטרים בלבד:

- הממוצע, µ, המיקום של הנקודה הגבוהה ביותר

- סטיית התקן, σ, המצביעה על השונות, או עד כמה גדול יהיה פיזור התוצאות

רוב רובם, או ליתר דיוק 99.74%, של המוצרים בהתפלגות נורמלית נופלים בין 3 פעמים סטיית תקן (3σ) לכל כיוון, ומשאירים רק "זנבות" קטנים משני צידי הפעמון, של 0.13% מכל צד (בסה"כ 2,600ppm).

מדידת כושר התהליך והבנתו

את עקומת ההתפלגות של התהליך עצמו איננו יכולים לקבל אלא על ידי מדידת תוצאותיו, או תוצריו. ואילו חלון הטולרנסים ידוע לנו מתוך ההגדרה של דרישות המפרט, והוא קשיח, קבוע מראש ולא משתנה כלל, כל עוד הדרישות מהמוצר, אינן משתנות.

ולמעשה, כאשר אנו מודדים את כושר התהליך, אנו משווים את התחום הזה של 3σ לכל צד לחלון הטולרנסים של דרישות המפרט. האם הוא נכנס לתוך חלון הטולרנסים, ועוד יותר חשוב – כיצד הוא נכנס לתוכו.

להדגמה של מדידת כושר התהליך, בואו נתבונן במכונית הנכנסת לתוך חניה. באיור רואים מכונית (טוב, בסדר, לא סתם מכונית, פורשה קאיין) שצריכה לחנות בין שני עמודים של פנסי רחוב, כאשר פנסי הרחוב ממוקמים במרחק השווה בדיוק לרוחב המכונית. זהו המצב בו כל התהליך שלנו (3σ לכל כיוון) נכנס בדיוק בין גבולות הטולרנס משני הצדדים.

די ברור שאף נהג בעולם לא יוכל להחנות את הפורשה שלנו בלי לשרוט אותה או לפגוע בה, לפחות מצד אחד. אוי, כמה חבל!

אז לכל מי שהיה סבור שכושר תהליך = 1 זה טוב – האם אתם עדיין חושבים כך? גם אילו הפורשה הייתה שלכם?

לא רק האם נכנס בחלון הטולרנסים, אלא כיצד נכנס

אמרתי שמדד Cpk לוקח בחשבון את ממוצע התהליך, כלומר הוא מתחלק ל- Cpk ימני ו- Cpk שמאלי. במקרה שבתמונה לעיל נהג הפורשה (הבלתי נראה) שלנו הוא כזה מומחה שהמכונית ממורכזת בדיוק בין שני העמודים, על כן גם שני המדדים Cpk ימין ושמאל יהיה שווים, ובסה"כ Cpk=1.

אבל מה יהיה בפעם הבאה? לא ניתן לשחזר את התוצאות בדיוק-בדיוק, ולכן כשיגיע הנהג הביתה מחר, לא תהיה הפורשה ממורכזת כל כך טוב.

ואז נראה כי למרות שהעמודים ממוקמים עדיין במרחק השווה בדיוק לרוחב המכונית, הסטיה הקלה של הפורשה שמאלה (אני מסתכלת מנקודת ראותו של הנהג, במובן) תגרום לו למחוץ לחלוטין את הצד השמאלי, ואילו הצד הימני ירגיש נהדר לעומת העמוד שלו. במילים אחרות: Cpk ימני גדול מ-1, ו- Cpk שמאלי קטן מ-1.

מתי לא תהייה לנו בעיה? כאשר המכונית ועוד מרחק מסוים שיאפשר לנו חופש נשימה לפיזור הטבעי של מיקומה בעת החניה, ייכנסו לחלוטין בתוך המרחק בין שני העמודים.

במקרה שלנו – או שהמרחק בין העמודים צריך להיות רחב יותר, או שהמכונית צריכה להיות קטנה יותר. אז מי שיש לו פורשה, יכול, ודאי, להרשות לעצמו להרחיב את החניה.

הגבול התחתון של מדד Cpk לכל כיוון הוא 1.33, שזה אומר ש-4σ לכל כיוון של העקומה הנורמלית שלנו נכנסים בתוך חלון הטולרנסים, והחריגות הן זניחות (64ppm).

אבל מה ההשלכות על התהליכים שלנו?

המדידה של כושר התהליך בטרם תחילת ייצור המוני היא קריטית, מאחר שהיא מספרת לנו בבירור מה גודל המכונית יחסית לגודל החניה.

מה שנקבל כאן זה מה שאנו יכולים לצפות לקבל במהלך כל תקופת הייצור הסדרתי של המוצר! אם העקומה הנורמלית שלנו לא נכנסת טוב בחלון הטולרנסים, זה אומר שתהיינה לנו חריגות מהיום הראשון, וכל עוד התהליך הוא כזה – לא נוכל לעשות איתן שום דבר! החריגות מתוכננות לתוך התהליך!

על מדידת תהליך שכבר בייצור המוני שוטף אדבר עוד כמה רגעים.

הרחבת החניה

האם ניתן להרחיב את חלון הטולרנסים? הוא נקבע על פי דרישות לקוח, דרישות התכן מהמוצר. אבל לעיתים, המהנדסים קובעים החלון קטן הרבה יותר מחלון הדרישות של הלקוח ממש, ולכן מדידה של כושר תהליך אז מראה לנו למה אנו יכולים לצפות בעת הייצור הסדרתי ולהוביל לשינוי של דרישות המפרט למציאותיות יותר.

הצרת המכונית

האם ניתן להצר את פעמון התהליך? בהחלט כן, אבל לרוב, בעיקר לטווח ארוך. הדבר דורש פרויקט שיפור של התהליך. נכון לנקודה ספציפית זו של המדידה התשובה היא בדרך כלל – לא באופן משמעותי. אם כי, בוודאי יש מקום לשיפורים מיידיים קטנים, וכל שיפור בתכן ובתהליך מצר את הפיזור של העקומה שלו במידה מסוימת.

וכן, ככל שכושר התהליך שלנו הוא גרוע יותר, כך יש צורך להתאים את הציפיות מהתוצאות באופן מציאותי.

מה פירוש התאמת הציפיות מהתהליך?

זה אומר שלא ניתן לייצר בתהליך שכושרו גרוע ולמדוד את מוצריו בסקלה של 100% איכות ביחס לדרישות. פשוט לא ניתן! לעשות כך יהיה אבסורד, מאחר שהתהליך אינו מסוגל לעשות זאת מראש!

בדוגמת המכונית לעיל, זה יהיה כמו לקנוס את הנהג בכל פעם שהוא פוגע בעמודים, למרות שהם עומדים במרחק קרוב מדי. האם ניתן להימנע מהפגיעה? ברור שלא! אז מה הטעם להעניש את עצמנו שוב ושוב על כך שלא נמנענו ממנה???

אז מה עושים? זה עולה לנו!

כמובן! עדיין נצטרך לבצע תיקונים, עדיין נצטרך "לאכול" את כל החריגות, וזה עולה לנו בכסף, זמן, חומר, עובדים… אבל – זה בכל מקרה היה עולה לנו אותו הכסף. ההבדל הוא שכעת איננו מבזבזים משאבים על ניסיונות כושלים של חקר ופעילות מתקנת במקום בו החריגות נגרמות על ידי תכנון לקוי של התהליך או התכן עצמם.

קובעים את תקרת הביצועים, את היעד, במקום בו התהליך יכול לעמוד בביצועים, ולא מענישים את עצמנו על ביצועים גרועים שמראש היה עלינו להיות מודעים לכך. במקום זאת ובמקביל – משקיעים את המשאבים שחסכנו בעבודה על שיפור התכן והתהליך, כדי להסיר את המגבלות, להצר את התהליכים ולהוריד את העלויות המיותרות הלו.

ועוד נקודה, אם הינכם קבלן משנה, הרי שהתכן והתהליך נקבעים עבורכם על ידי הלקוח. חקר כושר תהליך מראה לו בבירור וללא כל אמוציות שעל הלקוח לשאת לפחות בחלק מהעלויות, בעלויות הנכפות עלינו על ידי דרישותיו. וזה יכול להיות לא מעט משאבים. על כן הלקוח יהיה מונע לסייע במציאת פתרון לשיפור התכן והתהליך ולהשקיע בו, כדי למנוע מעצמו את העלויות המיותרות. אל תחששו להראות ללקוח את הניתוח המראה זאת ולהעמיד מולו את האפשרויות. הוא יודה לכם על כך, כי הדבר יוריד עלויות ויעלה איכות בטווח הארוך.

אז עד כאן בנוגע למדידת כושר תהליך לפני תחילת הייצור ההמוני.

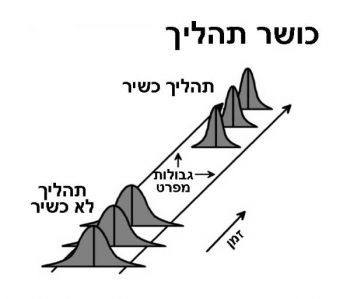

כושר תהליך בעת ייצור שוטף

לאורך כל תקופת הייצור ההמוני עלינו לבצע מעקב תקופתי וסדיר של כושר התהליך האמיתי השוטף. אמרנו כבר שהוא משתנה, גם בעקבות הרעשים, גם בעקבות השינויים הידניים שאנו מכניסים בתהליך, גם בעקבות השיפורים שאנו עובדים עליהם הן בתכן והן בתהליך. חשוב מאוד לעקוב אחר השינויים הללו, ולראות מה קורה ליכולות שלנו לבצע את מה שתוכנן. מעקב זה יכול לכוון אותנו לפעילות נדרשת ולצמצם עלויות שהיו חבויות אילולא ביצענו אותו.

אז מוכנים לעבוד על הכושר שלכם?

תרשים כושר תהליך נלקח מהבלוג של קהילת 6 סיגמא.

תמונת החניה הצרה המקורית נלקחה ממאמר על חניות ביפן בבלוג nihonshock.

פוסט זה זמין גם ב:

English

English

אולי ייעניין אתכם גם:

Powered by Contextual Related Posts